_1745308399_WNo_1600d900.webp)

المخرطة أداة آلية أساسية في التشغيل الآلي، مصممة لتشكيل مواد مثل المعدن والخشب والبلاستيك عن طريق تدوير قطعة العمل على أداة قطع ثابتة. تُثبّت قطعة العمل على محور يدور بسرعات مُتحكم بها، مما يسمح لأداة القطع بإزالة المواد بدقة لإنشاء أشكال أسطوانية أو مخروطية أو أشكال متماثلة أخرى. تتميز المخرطة بتعدد استخداماتها، حيث يمكنها إجراء عمليات مثل الخراطة، والتسوية، والحفر، والتجويف، واللولبة، والتخديد. هذه المرونة تجعلها أساسية في صناعات متنوعة، من السيارات والفضاء إلى إنتاج الأثاث والمجوهرات، وكذلك في ورش الهواة لصنع قطع مخصصة بدقة عالية.

يعود تاريخ المخرطة إلى مصر القديمة حوالي عام 1300 قبل الميلاد، حيث استُخدمت مخارط القوس في خراطة الخشب البدائية، سواءً باليد أو بالقدم. وبحلول العصور الوسطى، حسّنت مخارط الأعمدة المزودة بآليات الدواسة من الكفاءة والتحكم، مما أتاح إنجاز أعمال أكثر تعقيدًا. شكلت الثورة الصناعية في القرن الثامن عشر نقطة تحول، حيث ظهرت مخارط تعمل بالبخار والماء، مما دعم الإنتاج الضخم. في القرن العشرين، عززت المحركات الكهربائية الموثوقية، وأحدث تطوير مخارط التحكم الرقمي الحاسوبي (CNC) ثورة في الصناعة من خلال أتمتة المهام المعقدة. واليوم، تجمع المخارط الحديثة بين الهندسة الدقيقة والتحكم الرقمي، لإنتاج مكونات معقدة للتطبيقات المتقدمة.

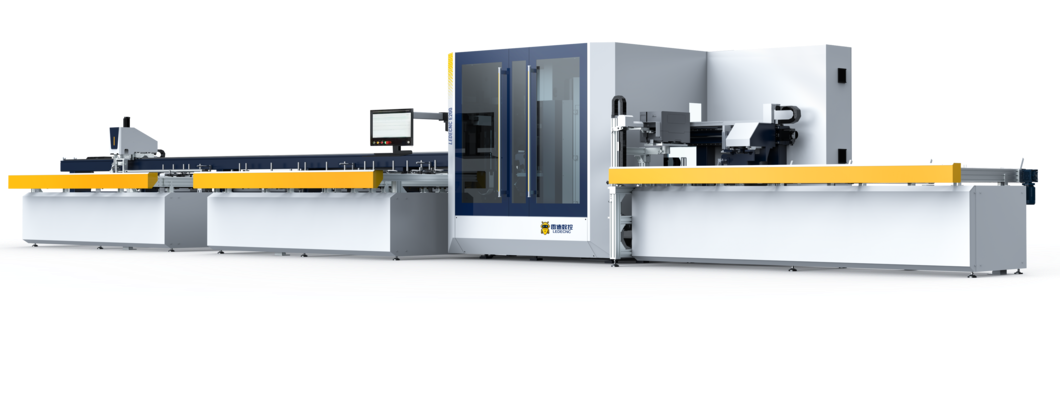

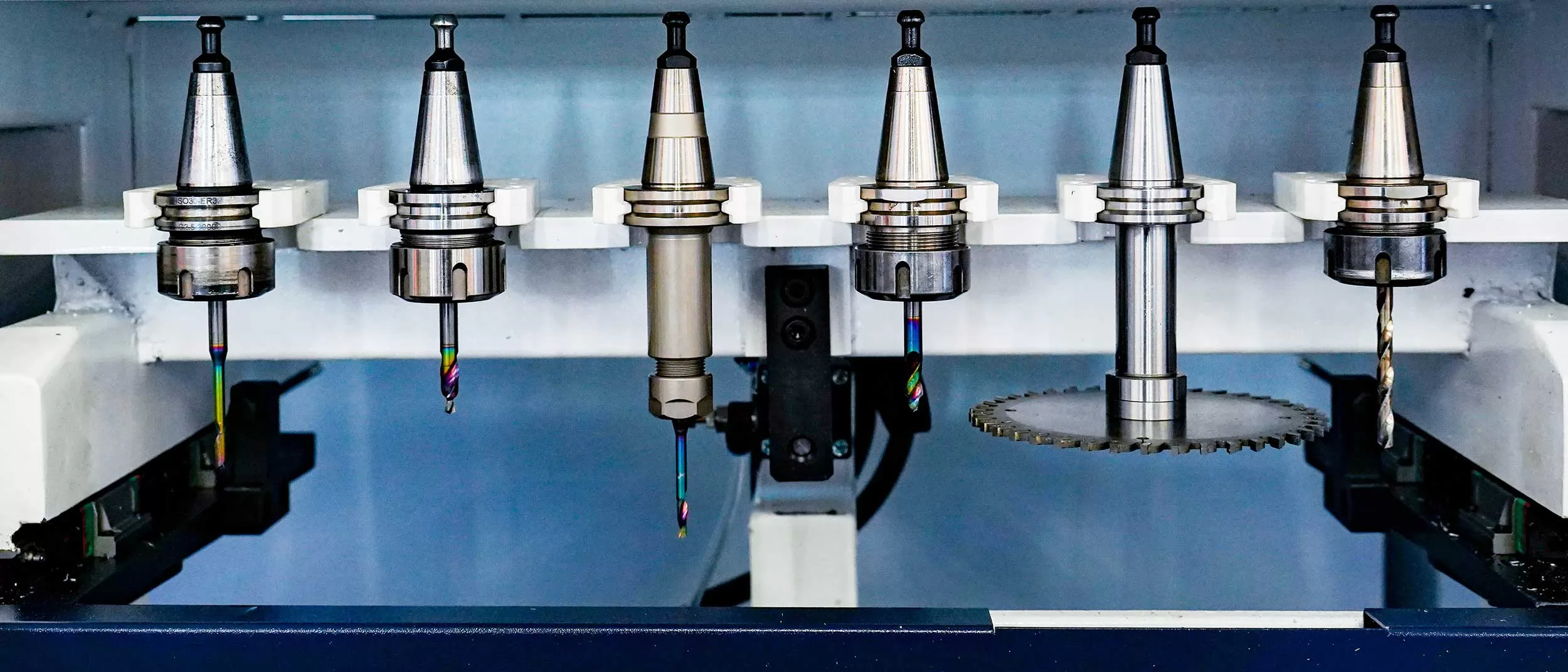

يتم تصنيف المخرطة حسب تصميمها وتطبيقها، حيث أن كل منها مناسب لمهام محددة. مخرطة المحرك تعد الآلات ذات المحركات اليدوية من أكثر الأنواع شيوعًا، وهي متعددة الاستخدامات وتستخدم على نطاق واسع في ورش العمل الصغيرة والمتوسطة الحجم للتصنيع للأغراض العامة، وتوفر التحكم اليدوي في مجموعة من العمليات. مخرطة البرج تتميز ببرج أداة دوار يحمل أدوات قطع متعددة، مما يتيح تغيير الأدوات بسرعة لإنتاج كميات كبيرة. مخرطات CNC يتم التحكم في الآلات الدقيقة بواسطة برامج الكمبيوتر، وتوفر دقة وأتمتة لا مثيل لها، وهي مثالية للأشكال الهندسية المعقدة في الصناعات مثل تصنيع الأجهزة الطبية والفضاء. مخرطة مقاعد أصغر حجمًا وأكثر إحكامًا، مصممة للعمل الدقيق على قطع العمل الصغيرة، مما يجعلها شائعة بين الهواة وفي المؤسسات التعليمية. يعتمد اختيار المخرطة المناسبة على عوامل مثل حجم المشروع، والمواد المستخدمة، والدقة المطلوبة.

رأس المخرطة هو المحرك الرئيسي للمخرطة، ويقع في الطرف الأيسر منها، ويعمل كآلية تشغيل رئيسية. يحتوي على المغزل، الذي يُدار بواسطة محرك عبر أحزمة أو تروس، ويدير قطعة العمل بسرعات متغيرة. يحتوي رأس المخرطة على محامل لضمان دوران سلس للمغزل، وغالبًا ما يتضمن نظام تروس لضبط السرعة. كما يدعم ظرف التثبيت أو غيره من أدوات تثبيت العمل التي تُثبّت قطعة العمل. يُعدّ رأس المخرطة المُحافظ عليه جيدًا أمرًا بالغ الأهمية للدقة، حيث أن أي سوء محاذاة أو تآكل قد يؤثر على دقة القطعة المُخرطة.

يوفر ذيل المخرطة، الموجود في الطرف الأيمن للمخرطة، دعمًا للطرف المقابل لقطعة العمل، خاصةً للقطع الطويلة أو النحيلة. يُركّب على سطح المخرطة، ويمكن انزلاقه على طوله ليناسب أطوال قطع العمل المختلفة، ويثبت بإحكام في مكانه أثناء التشغيل. يحتوي ذيل المخرطة على ريشة قابلة للتمدد أو الانكماش، وعادةً ما تحمل أدوات مثل رؤوس المثقاب أو مركزًا (حيًا أو غير حي) لتثبيت قطعة العمل. يُعدّ محاذاة ذيل المخرطة بشكل صحيح مع رأس المخرطة أمرًا ضروريًا لمنع التناقص التدريجي أو عدم الدقة في التشغيل.

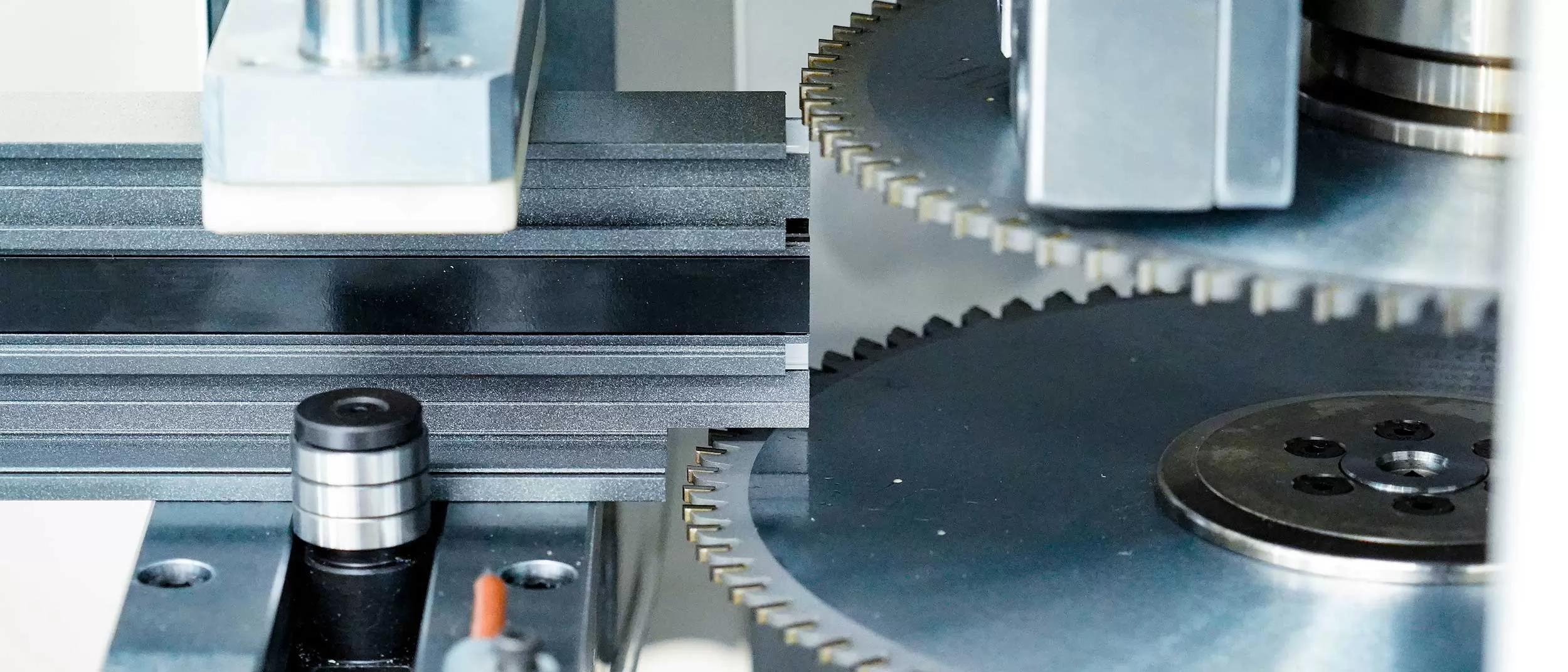

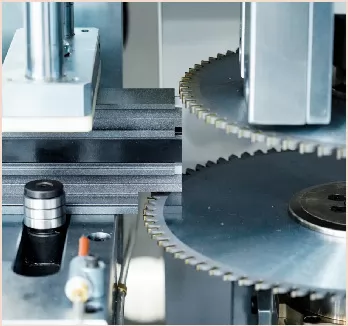

السرير هو القاعدة الصلبة للمخرطة، وعادةً ما يكون مصنوعًا من الحديد الزهر لتحمل الأحمال الثقيلة والاهتزازات. يوفر سطحًا مسطحًا ومُشَغَّلًا بدقة، يُثبَّت عليه رأس المخرطة وذيلها وعربتها. مسارات السرير —مسارات أو قضبان مصقولة —يضمن دقة حركة العربة ومؤخرة المخرطة. هيكلها المتين يقلل من الانحراف تحت الحمل، ويحافظ على المحاذاة والدقة أثناء التشغيل. التنظيف والتزييت المنتظمان لسرير الآلة ضروريان لمنع التآكل وضمان سلاسة التشغيل.

العربة عبارة عن وحدة متحركة تتحرك على طول مسار السرير، حاملةً أداة القطع نحو قطعة العمل أو بعيدًا عنها. تتكون من عدة مكونات، منها السرج، الذي يُثبّت على السرير، والمئزر، الذي يحتوي على تروس وأدوات تحكم في الحركة. يسمح المنزلق المتقاطع، المُثبّت على السرج، للأداة بالتحرك عموديًا على قطعة العمل، بينما يُتيح المسند المُركّب تعديلات زاوية لقطع دقيق. تُعد حركة العربة السلسة والمُتحكّم بها أساسية لتحقيق أبعاد وتشطيبات سطحية دقيقة.

يُعدّ ظرف التثبيت وعمود الأداة أساسيين لتثبيت قطعة العمل وأداة القطع على التوالي. يُثبّت ظرف التثبيت على محور رأس المغزل، ويثبت قطعة العمل، وعادةً ما يكون من النوع ثلاثي الفكوك (ذاتي التمركز) أو رباعي الفكوك (مستقل)، ويُختار بناءً على شكل قطعة العمل ومتطلبات الدقة. يُثبّت عمود الأداة، المُثبّت على مسند العربة المُركّب، أداة القطع بإحكام، ويتيح تغيير الأداة بسرعة أو تعديل زاوية. يضمن الإعداد السليم لظرف التثبيت وعمود الأداة الثبات والسلامة والدقة أثناء عمليات التشغيل.

يُعد ارتداء معدات الوقاية الشخصية المناسبة أمرًا بالغ الأهمية عند تشغيل المخرطة لتقليل خطر الإصابة. على الأقل، يجب على المشغلين ارتداء نظارات واقية أو واقي وجه للحماية من الرقائق والحطام المتطاير، والذي قد يتطاير بسرعات عالية أثناء التشغيل. يُنصح باستخدام واقيات للسمع، مثل سدادات الأذن أو واقيات الأذن، عند التعرض لفترات طويلة لضوضاء المخرطة. تمنع الملابس الضيقة وأحذية العمل المتينة غير القابلة للانزلاق التشابك مع الأجزاء الدوارة، بينما يجب تجنب ارتداء القفازات بالقرب من المكونات المتحركة لتقليل خطر الالتصاق. يجب ربط الشعر الطويل للخلف، وخلع المجوهرات لضمان عدم تداخل أي شيء مع التشغيل الآمن.

يُعدّ تجهيز منطقة عمل المخرطة أمرًا أساسيًا لضمان بيئة تشغيل آمنة وفعالة. يجب أن تكون المنطقة مضاءة جيدًا ونظيفة وخالية من أي فوضى، مثل الأدوات والمواد أو مواد التشحيم المنسكبة، لمنع مخاطر التعثر أو الانزلاق. تأكد من وضع المخرطة على سطح ثابت ومستوٍ لتجنب الاهتزازات أو الانقلاب أثناء التشغيل. أبعد المواد القابلة للاشتعال عن المخرطة، حيث قد تُشكّل سوائل القطع وشظايا المعادن مخاطر حريق. بالإضافة إلى ذلك، حافظ على سهولة الوصول إلى أدوات التحكم في المخرطة وآلية إيقاف الطوارئ، واستخدم حواجز أو لافتات لمنع الدخول غير المصرح به، خاصةً في الورش المشتركة.

آلية إيقاف الطوارئ ميزة أمان أساسية في المخرطة، مصممة لإيقاف جميع عمليات الآلة فورًا في حالة وجود خطر. عادةً ما تكون زرًا أو مفتاحًا أحمر كبيرًا يسهل الوصول إليه، ويوجد على لوحة تحكم المخرطة أو بالقرب من موضع المشغل. قبل بدء أي عملية، تعرّف على موقع ووظيفة آلية إيقاف الطوارئ واختبرها للتأكد من عملها بشكل صحيح. في حالات الطوارئ، مثل انحشار الأداة أو خلع قطعة العمل أو خطأ المشغل، سيؤدي الضغط على آلية إيقاف الطوارئ إلى قطع التيار عن المحرك وإيقاف المغزل، مما يمنع الإصابات أو الأضرار المحتملة. الصيانة الدورية لهذه الآلية ضرورية لضمان موثوقيتها.

قبل تشغيل المخرطة، يُعدّ الفحص الدقيق للآلة أمرًا ضروريًا لضمان أداء آمن ودقيق. ابدأ بالتحقق من وجود علامات تآكل أو تلف ظاهرة أو أي مكونات مفكوكة، مثل البراغي أو الأحزمة أو التروس، وخاصةً في رأس المخرطة وعربة المخرطة ومؤخرة المخرطة. تأكد من نظافة ممرات السرير وخلوها من أي شوائب، حيث قد تؤثر الشظايا أو الأوساخ على الحركة والدقة. تأكد من تزييت جميع نقاط التزييت بشكل كافٍ وفقًا لمواصفات الشركة المصنعة لتقليل الاحتكاك والتآكل. اختبر أدوات التحكم في المغزل وعربة المخرطة لضمان سلاسة التشغيل، وتحقق من آلية إيقاف الطوارئ للتأكد من عملها بشكل صحيح. معالجة أي مشاكل أثناء الفحص تمنع الحوادث وتضمن نتائج تشغيل مثالية.

يُعدّ التركيب الصحيح لقطعة العمل أمرًا بالغ الأهمية لضمان تشغيل المخرطة بأمان ودقة. بناءً على شكل قطعة العمل وحجمها، اختر أداة تثبيت مناسبة، مثل ظرف ثلاثي الفكوك للأجزاء الأسطوانية، أو ظرف رباعي الفكوك للأشكال غير المنتظمة التي تتطلب توسيطًا دقيقًا. ثبّت قطعة العمل بإحكام في ظرف التثبيت، مع التأكد من استقرارها بشكل متساوٍ لتجنب الاهتزاز أو التذبذب أثناء الدوران. بالنسبة لقطع العمل الأطول، استخدم مركزًا في ذيل المخرطة لتوفير دعم إضافي. تأكد دائمًا من إحكام تثبيت فكي ظرف التثبيت، ومن توازن قطعة العمل لمنعها من الانفكاك عند السرعات العالية، مما قد يؤدي إلى تلف المخرطة أو التسبب في إصابة.

محاذاة غراب الذيل مع رأس المخرطة أمرٌ بالغ الأهمية لضمان دقة التشغيل، خاصةً في عمليات مثل خراطة قطع العمل الطويلة أو الحفر. ابدأ بفحص موضع غراب الذيل بصريًا على سطح العمل للتأكد من عدم انحرافه. استخدم مؤشرًا قرصيًا للتحقق من المحاذاة بتركيبه على العربة وقياس ريشة غراب الذيل أو قضيب اختبار مثبت بين المركزين. اضبط غراب الذيل أفقيًا أو رأسيًا حسب الحاجة، باستخدام براغي الضبط، حتى يُظهر المؤشر أدنى انحراف. لضمان دقة العمل، أعد التحقق من المحاذاة بعد تغيير موضع غراب الذيل لأطوال قطع العمل المختلفة. تمنع المحاذاة الصحيحة لغراب الذيل التناقص التدريجي وتضمن اتساق الأبعاد على طول قطعة العمل.

يُعد اختيار أداة القطع المناسبة أمرًا بالغ الأهمية لتحقيق نتائج التشغيل المطلوبة والحفاظ على عمر الأداة. ضع في اعتبارك مادة قطعة العمل. —أدوات الفولاذ عالي السرعة (HSS) مناسبة للمواد اللينة مثل الألومنيوم، بينما تُعدّ أدوات الكربيد أفضل للمعادن الصلبة مثل الفولاذ. اختر شكل الأداة بناءً على طريقة عملها، مثل أداة ذات رأس دائري للخراطة الخشنة أو أداة مدببة لللولبة. تأكد من أن حافة القطع حادة وخالية من التلف، لأن الأدوات غير الحادة قد تُسبب تشطيبات سطحية رديئة وحرارة زائدة. ثبّت الأداة بإحكام في عمودها، مع محاذاتها على الارتفاع الصحيح (عادةً عند خط وسط المغزل) لتحسين كفاءة القطع وتقليل الاهتزاز.

التكسية هي عملية مخرطة تُستخدم لإنشاء سطح أملس ومستوٍ في نهاية قطعة العمل، مع ضمان تعامدها على محور المغزل. تُركّب قطعة العمل في ظرف، وتُثبّت أداة قطع، عادةً ما تكون أداة تكسية ذات حافة قطع مسطحة، على عمود الأداة. تُغذّى الأداة عموديًا على نهاية قطعة العمل الدوارة، لإزالة المواد على شكل طبقات رقيقة حتى يتم تحقيق التشطيب المطلوب للسطح. غالبًا ما تكون التكسية هي الخطوة الأولى في التشغيل الآلي، حيث توفر سطحًا مرجعيًا للعمليات اللاحقة مثل الخراطة أو الحفر، وتتطلب محاذاة دقيقة للأداة لتجنب القطع غير المتساوي.

الخراطة هي أكثر عمليات المخرطة شيوعًا، وتُستخدم لتقليل قطر قطعة العمل الأسطوانية إلى بُعد محدد، مما يُنتج سطحًا أملسًا وموحدًا. تدور قطعة العمل في ظرف المخرطة، بينما تتحرك أداة قطع أحادية الطرف، مُثبتة على العربة، بشكل موازٍ لمحور قطعة العمل، لإزالة المواد في قطع حلزوني مستمر. يمكن للمشغلين ضبط عمق القطع ومعدل التغذية للتحكم في إزالة المواد وتشطيب السطح. يمكن للخراطة إنتاج أشكال مستقيمة أو مدببة، وهي ضرورية لإنشاء مكونات مثل الأعمدة أو المسامير أو البطانات، مما يتطلب دقة في السرعة واختيار الأدوات لتحقيق أفضل النتائج.

التثقيب عمليةٌ لتوسيع أو تحسين ثقبٍ موجودٍ في قطعة العمل، مما يُحسّن دقته واستقامته وتشطيب سطحه. تُدخل أداة التثقيب، وهي عادةً قاطعةٌ أحاديةُ الرأس مُثبّتةٌ على قضيب تثقيب، في ثقبٍ مُثبّتٍ مُسبقًا أو مصبوب، وتدور قطعة العمل أثناء تغذية الأداة محوريًا. تُعدّ هذه العملية مثاليةً لتحديد أقطارٍ داخليةٍ دقيقة، كتلك اللازمة للمحامل أو البطانات. يتطلب التثقيب إعدادًا دقيقًا لتقليل انحراف الأداة واهتزازها، ويجب على المُشغّلين اختيار السرعات والتغذية المُناسبة لمنع الاهتزاز وضمان دقة الأبعاد.

يتضمن الحفر على المخرطة إحداث ثقب أسطواني في قطعة العمل باستخدام مثقاب لولبي مثبت في ظرف رأس المخرطة أو ظرف. تدور قطعة العمل في ظرف رأس المخرطة، بينما يُدفع المثقاب إليه، إما يدويًا أو عبر ريشة ظرف رأس المخرطة. تُستخدم هذه العملية لإنشاء ثقوب للمسامير أو المسامير، أو كنقطة بداية للثقب. يُعدّ ضبط ريشة المثقاب بشكل صحيح مع مركز قطعة العمل أمرًا بالغ الأهمية لتجنب الثقوب غير المركزية، ويجب على المشغلين استخدام سائل قطع وسرعات مناسبة لمنع ارتفاع درجة الحرارة وضمان ثقوب نظيفة ودقيقة.

التخديد هو عملية خرط تُنشئ نمطًا متقاطعًا ذي ملمس خشن على سطح قطعة العمل لتحسين تماسكها، وغالبًا ما يُرى على مقابض الأدوات. تُضغط أداة تخديد، مزودة بأسطوانات مُقسّاة تحمل النمط المطلوب، على قطعة العمل الدوارة، مما يُؤدي إلى إزاحة المادة لتشكيل النسيج. تُغذّى الأداة ببطء لضمان نمط متساوٍ، وتتطلب العملية تحكمًا دقيقًا في الضغط لتجنب إتلاف قطعة العمل أو الأداة. يُجرى التخديد عادةً بسرعات منخفضة للمغزل، ويجب على المُشغّلين التأكد من تثبيت قطعة العمل بإحكام لتحمل القوة المُطبّقة.

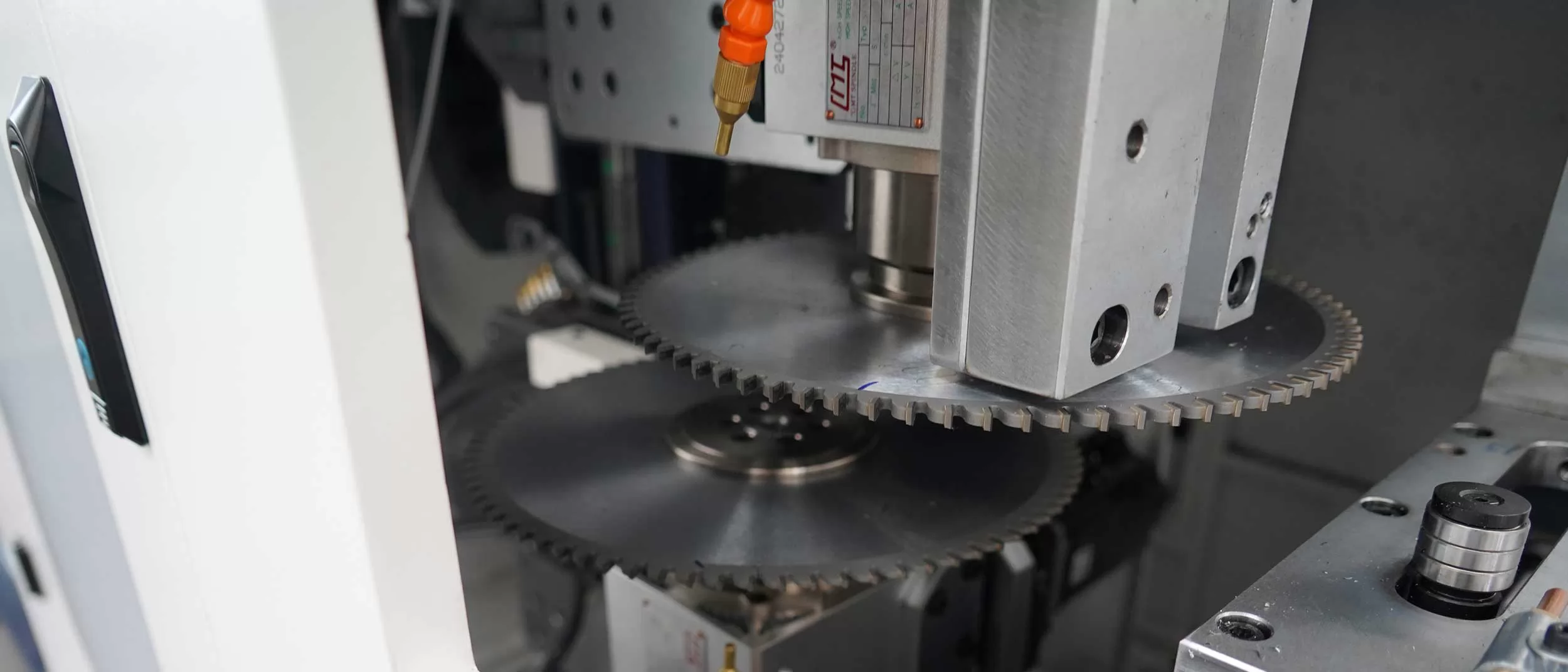

الفصل، المعروف أيضًا بالقطع، هو عملية فصل قطعة العمل النهائية عن المادة الخام باستخدام أداة فصل ضيقة. تُغذى الأداة عموديًا في قطعة العمل الدوارة بمعدل ثابت، مما يؤدي إلى قطع أخدود حتى تُفصل القطعة تمامًا. غالبًا ما يكون الفصل العملية النهائية في تشغيل أي مكون، ويتطلب إعدادًا متينًا لمنع اهتزاز الأداة أو انحراف قطعة العمل. يجب على المشغلين استخدام معدلات تغذية بطيئة وسائل قطع كافٍ لتقليل تراكم الحرارة وضمان قطع نظيف، مع الحرص على إيقاف التغذية قبل فصل القطعة مباشرةً لتجنب التلف.

يتطلب تشغيل مخرطة يدوية تحضيرًا دقيقًا لضمان تشغيل آمن وفعال. ابدأ بإجراء فحص ما قبل التشغيل، والتحقق من وجود أي مكونات مفكوكة، والتزييت المناسب، ونظافة منطقة العمل، كما هو موضح في قسم تحضير الآلة. تأكد من سهولة الوصول إلى زر إيقاف الطوارئ وعمله. شغّل مفتاح التشغيل الرئيسي، الموجود عادةً في لوحة تحكم المخرطة، وتأكد من فصل المغزل (في الوضع المحايد) لمنع الدوران غير المقصود. إذا كانت المخرطة مزودة بنظام تبريد، فقم بتفعيله عند الحاجة للتشغيل. بعد تشغيلها، اترك الآلة تعمل في وضع الخمول لفترة وجيزة للتأكد من سلاسة التشغيل قبل المتابعة، مع معالجة أي أصوات أو اهتزازات غير عادية فورًا.

يُعد اختيار سرعة المغزل المناسبة أمرًا بالغ الأهمية لتحقيق أداء قطع مثالي وإطالة عمر الأداة. تعتمد سرعة المغزل، المُقاسة بعدد الدورات في الدقيقة (RPM)، على مادة قطعة العمل وقطرها ونوع أداة القطع. ارجع إلى مخطط السرعة أو احسب عدد الدورات في الدقيقة باستخدام الصيغة: RPM = (سرعة القطع × 12) / (π × قطر قطعة العمل)، حيث تُقاس سرعة القطع بالقدم في الدقيقة (مثلًا: 100 للصلب، و300 للألومنيوم). اضبط أذرع تروس المخرطة أو قرص التحكم في السرعة لضبط عدد الدورات في الدقيقة المطلوب، مع التأكد من توقف المغزل أثناء الضبط. بالنسبة لقطع العمل الأكبر حجمًا أو المواد الأكثر صلابة، استخدم سرعات أقل لتجنب ارتفاع درجة الحرارة، بينما يمكن لقطع العمل الأصغر حجمًا أو المواد الأكثر ليونة التعامل مع سرعات أعلى.

يُعدّ تعشيق أداة القطع مع قطعة العمل جوهر تشغيل المخرطة، ويتطلب دقةً عاليةً لتحقيق قطع دقيق. بعد تثبيت قطعة العمل بإحكام وتدويرها بالسرعة المحددة، ضع أداة القطع باستخدام أدوات التحكم في العربة والانزلاق المتقاطع، مع تقريبها من قطعة العمل دون تلامس. ابدأ بتعشيق الأداة تدريجيًا بإدخالها في قطعة العمل، وابدأ عادةً بقطع خفيف (0.010-0.020 بوصة) لتقليل إجهاد الأداة. استخدم عجلات اليد أو التغذية الكهربائية لتحريك الأداة على المسار المطلوب، مع مراقبة سلاسة حركة القطع. تجنب القطع المفاجئ أو العميق، فقد يُسبب ذلك اهتزازًا أو تآكلًا في الأداة أو تلفًا في قطعة العمل، واستخدم سائل القطع حسب الحاجة لتقليل الاحتكاك والحرارة.

التشطيب والتنظيف خطوتان أساسيتان لإتمام عملية التشغيل والحفاظ على حالة المخرطة. بعد إتمام القطع المطلوبة، مرر المخرطة برفق للحصول على سطح أملس، مع تعديل معدل التغذية للحصول على نتائج أدق إذا لزم الأمر. أوقف المغزل وأخرج قطعة العمل بعناية من ظرف التثبيت، مع فحصها بدقة باستخدام الفرجار أو الميكرومتر. نظف المخرطة بإزالة الرقائق المعدنية وسوائل القطع والحطام من السرير والعربة وظرف التثبيت باستخدام فرشاة أو هواء مضغوط، مع تجنب إتلاف المسارات. امسح الأسطح بقطعة قماش نظيفة وضع طبقة خفيفة من الزيت لمنع الصدأ. خزّن الأدوات والملحقات بشكل صحيح، وأجرِ فحصًا نهائيًا للتأكد من جاهزية المخرطة للاستخدام التالي.

يُعد حساب سرعة القطع الصحيحة أمرًا أساسيًا لعمليات خراطة فعّالة ودقيقة، إذ يُحدد سرعة دوران قطعة العمل بالنسبة لأداة القطع. تُقاس سرعة القطع بالأقدام السطحية في الدقيقة (SFM) أو بالأمتار في الدقيقة، وتعتمد على مادة قطعة العمل ونوع الأداة. تتراوح قيم SFM الشائعة بين 80 و120 للصلب، و200 و300 للألومنيوم، و50 و70 للفولاذ المقاوم للصدأ مع أدوات فولاذ عالي السرعة (HSS). لحساب سرعة المغزل بالدورات في الدقيقة (RPM)، استخدم الصيغة: RPM = (سرعة القطع × 12) / (π × قطر قطعة العمل) للوحدات الإمبراطورية، أو RPM = (سرعة القطع × 1000) / (π × قطر قطعة العمل) للوحدات المترية. اضبط إعدادات سرعة المخرطة وفقًا لذلك، مع ضمان سرعات منخفضة للأقطار الأكبر أو المواد الصلبة لمنع ارتفاع درجة حرارة الأداة والحفاظ على جودة السطح.

تتحكم إعدادات معدل التغذية في سرعة تقدم أداة القطع على طول قطعة العمل أو داخلها، مما يؤثر بشكل مباشر على وقت التشغيل، وتشطيب السطح، وتآكل الأداة. يُقاس معدل التغذية عادةً بالبوصة لكل دورة (IPR) أو الملليمتر لكل دورة، وتتراوح قيمه بين 0.002 و0.020 بوصة لكل دورة، وذلك حسب نوع العملية (مثل التخشين أو التشطيب) والمادة. للقطع الخشن، استخدم معدل تغذية أعلى (مثل 0.010 و0.020 بوصة لكل دورة) لإزالة المادة بسرعة، بينما تتطلب قطع التشطيب معدل تغذية أقل (مثل 0.002 و0.005 بوصة لكل دورة) للحصول على سطح أكثر نعومة. اضبط معدل التغذية باستخدام أدوات التحكم في مئزر المخرطة أو إعدادات التروس، مع ضمان التوافق مع سرعة المغزل وهندسة الأداة. يُرجى دائمًا مراجعة دليل المخرطة أو جداول بيانات التشغيل لاختيار معدلات التغذية المناسبة للمواد والأدوات المحددة.

يُطيل تحسين عمر الأداة من إمكانية استخدامها، ويُقلل التكاليف، ويضمن جودة تشغيل ثابتة. يتأثر عمر الأداة بسرعة القطع، ومعدل التغذية، وعمق القطع، ومادة قطعة العمل. لإطالة عمر الأداة، شغّلها ضمن نطاقات السرعة والتغذية الموصى بها لمادة الأداة. —تتحمل أدوات HSS سرعات أقل من الكربيد، الذي يتحمل درجات حرارة أعلى. استخدم أعماق قطع معتدلة وتجنب معدلات تغذية زائدة لتقليل إجهاد الأداة وتراكم الحرارة. استخدم سائل القطع أو سائل التبريد لتقليل الاحتكاك وتبديد الحرارة، خاصةً للمواد الصلبة مثل الفولاذ المقاوم للصدأ. افحص الأدوات بانتظام بحثًا عن أي تآكل، مثل بهتان الحواف أو تشققها، وأعد طحنها أو استبدلها عند الحاجة. كما أن التخزين والتعامل السليم للأدوات يمنعان التلف، مما يضمن بقاء الأدوات حادة وفعالة لفترات أطول.

يُعد اختيار مادة الأداة المناسبة أمرًا بالغ الأهمية لتحقيق كفاءة القطع وإطالة عمرها، إذ يجب أن تتوافق مع مادة قطعة العمل وظروف التشغيل. تُعد أدوات الفولاذ عالي السرعة (HSS) فعالة من حيث التكلفة ومتعددة الاستخدامات، وهي مثالية للمواد الأكثر ليونة مثل الألومنيوم والنحاس والفولاذ الطري، ومناسبة لسرعات القطع المنخفضة إلى المتوسطة. أما أدوات الكربيد، المصنوعة من كربيد التنغستن، فهي أكثر صلابة ومقاومة للحرارة، مما يجعلها مثالية للتشغيل عالي السرعة للمواد الأكثر صلابة مثل الفولاذ المقاوم للصدأ أو التيتانيوم، على الرغم من أنها أغلى ثمنًا وأكثر هشاشة. تُستخدم مواد أخرى، مثل الأدوات الخزفية أو المطلية بالماس، في تطبيقات متخصصة مثل السبائك عالية الحرارة أو المواد غير المعدنية. اختر مادة الأداة بناءً على صلابة قطعة العمل وسرعة القطع والميزانية، مع ضمان توافقها مع إمكانيات المخرطة.

يؤثر شكل أداة القطع وزواياها بشكل كبير على أدائها، مما يؤثر على تكوين الرقاقة، وتشطيب السطح، وكفاءة القطع. تشمل أشكال الأدوات الشائعة: الأنف الدائري للخراطة الخشنة، والمدبب لللولبة أو التخديد، والأنف المربع للتغطية أو الشطب. تشمل الزوايا الرئيسية التي يجب مراعاتها زاوية الجرف، التي تتحكم في تدفق الرقاقة (موجبة للمواد اللينة، وسلبية للمواد الصلبة)، وزاوية النقش، التي تمنع الأداة من الاحتكاك بقطعة العمل (عادةً من 5 إلى 15 درجة). تحدد زاوية حافة القطع، التي غالبًا ما تتراوح بين 45 و90 درجة، قوة الأداة واتجاه القطع. اختر شكل الأداة وزاويتها بناءً على العملية المحددة. —تتطلب أعمال التشطيب الخشنة أدوات قوية بزوايا أكبر، في حين تتطلب أعمال التشطيب أدوات أكثر حدة بزوايا أدق للحصول على دقة وأسطح ناعمة.

يضمن اختيار حامل الأدوات المناسب تثبيتًا آمنًا، ومحاذاة دقيقة، وكفاءة في التشغيل. تتوفر حاملات الأدوات، المثبتة على عمود المخرطة، بأنواع مختلفة، مثل أنظمة التغيير السريع للتبديل السريع للأدوات، أو الحوامل الصلبة للقطع الشاق. اختر حاملًا متوافقًا مع حجم وشكل ساق الأداة (مربع، مستطيل، أو دائري) لضمان ثباتها وتقليل الاهتزاز. يجب وضع الحامل على الارتفاع المناسب، عادةً بمحاذاة خط وسط المغزل، لتحسين أداء القطع. لمزيد من التنوع، يُنصح باستخدام الحوامل المعيارية التي تستوعب أنواعًا متعددة من الأدوات أو ملحقاتها. تأكد من أن الحامل مصنوع من مادة متينة، مثل الفولاذ المقسى، وافحصه بانتظام بحثًا عن أي تآكل أو تلف للحفاظ على الدقة والسلامة أثناء التشغيل.

يعد اختيار المخرطة المناسبة أمرًا بالغ الأهمية لتثبيت قطعة العمل بشكل آمن أثناء عمليات المخرطة. ظرف ذو 3 فك ، والمعروف أيضًا باسم المقبض المتمركز ذاتيًا، وهو مثالي لـ قطع العمل الأسطوانية أو المتماثلة ، حيث تتحرك فكوكها الثلاثة في وقت واحد لمركز قطعة العمل تلقائيًا، مما يوفر الوقت ويضمن دقة متوسطة. ومع ذلك، قد لا تُمسك الأشكال غير المنتظمة بإحكام. على النقيض من ذلك، ظرف ذو 4 فكوك يوفر مرونة أكبر لـ قطع العمل غير المنتظمة أو غير الأسطوانية ، حيث يتكيف كل فك بشكل مستقل، مما يسمح بدقة التمركز ولكنه يتطلب وقتًا أطول للإعداد. اختر ظرفًا بثلاثة فكوك للإعداد السريع على الخامات الدائرية، وظرفًا بأربعة فكوك للأشكال المعقدة أو عند دقة عالية من المهم التأكد من إحكام ربط المقبض بشكل آمن لمنع الانزلاق أثناء التشغيل.

إن تحديد مركز قطعة العمل بدقة أمر ضروري لتجنب قطع خارج المركز لضمان دقة الأبعاد. بالنسبة لمقبض ثلاثي الفكين، يتم ضبط المركز تلقائيًا، ولكن لا يزال يتعين عليك التحقق من المحاذاة باستخدام مؤشر الاتصال لتأكيد مركزية المخرطة. بالنسبة لمقبض رباعي الفكوك، ركّز قطعة العمل بضبط كل فك على حدة أثناء القياس باستخدام مؤشر قرص مثبت على العربة، مع تدوير المغزل للتحقق من الانحراف (يفضل أن يكون أقل من 0.001 بوصة). أو استخدم محدد المركز أو ارسم علامات على قطعة العمل لتوجيه تعديلات الفك. بالنسبة لقطع العمل المدعومة بذيل المخرطة، تأكد من مركز ذيل الجذع يتماشى مع محور رأس المغزل باستخدام شريط اختبار أو مؤشر. تحقق بانتظام من التمركز أثناء الإعداد للحفاظ على دقة ومنع أخطاء التصنيع.

إن موازنة قطعة العمل أمر حيوي لمنع اهتزاز وضمان تشغيل سلس وآمن للمخرطة، خاصةً عند سرعات المغزل العالية. قد تتسبب قطعة العمل غير المتوازنة في ثرثرة الأداة سوء تشطيب السطح، أو حتى تلف المخرطة. ابدأ بالتأكد من تثبيت قطعة العمل بالتساوي في المخرطة، مع ضغط متساوٍ على جميع الفكين. لقطع العمل غير المنتظمة أو الثقيلة، استخدم أثقال موازنة أو اضبط موضع فكّ المخرطة لتوزيع الكتلة بالتساوي. إذا كنت تستخدم لوحة أمامية للأجزاء الكبيرة أو غير المتماثلة، ركّب موازنة الأوزان لموازنة الكتلة غير المتساوية. اختبر الإعداد بتشغيل المخرطة بسرعة منخفضة، مع ملاحظة الاهتزاز، وإجراء التعديلات اللازمة. الموازنة السليمة تُحسّن أمان ويحسن دقة التصنيع.

سليم محاذاة الأدوات يُعدّ هذا ضروريًا لتحقيق قطع دقيقة ومنع تلف قطعة العمل أو المخرطة. يجب وضع أداة القطع بحيث تكون حافتها القاطعة محاذية لمحور قطعة العمل وعمودية على اتجاه القطع. ابدأ بتثبيت الأداة في عمود الأداة مع التأكد من تثبيته بإحكام لتجنب الحركة أثناء التشغيل. استخدم مسطرة أو مؤشر الاتصال للتأكد من أن حافة القطع للأداة موازية لسرير المخرطة أو حركة الشريحة العرضية. لعمليات مثل الخيط، قم بمحاذاة الأداة بدقة مع قطعة العمل باستخدام مقياس الخيط أو قطع تجريبي. تحقق بانتظام من المحاذاة أثناء الإعداد، لأن عدم المحاذاة قد يسبب تشطيبات سطحية سيئة ، عدم دقة الأبعاد، أو التآكل المفرط للأداة.

الضبط الصحيح ارتفاع الأداة يضمن قطعًا فعالًا ويقلل من إجهاد الأداة، مما يؤثر بشكل مباشر على جودة القطعة المُشَكَّلة. يجب وضع حافة القطع للأداة عند خط وسط المغزل —المستوى الأفقي الوهمي المار بمركز دوران قطعة العمل. إذا كانت الأداة مرتفعة جدًا، فقد تحتك بدلًا من أن تقطع، مما يؤدي إلى تشطيبات رديئة؛ وإذا كانت منخفضة جدًا، فقد تحفر في قطعة العمل، مما يؤدي إلى اهتزازها أو تلفها. اضبط ارتفاع الأداة عن طريق تثبيتها في عمودها أو باستخدام الراحة المركبة التعديل. تحقق من الارتفاع عن طريق تقريب الأداة من قطعة العمل والتحقق من محاذاتها باستخدام مقياس المركز أو بمراقبة تكوّن الرقاقة أثناء القطع التجريبي. تُعد إعدادات الارتفاع الدقيقة أمرًا بالغ الأهمية لجميع العمليات، وخاصةً قطع التشطيب .

مُعَيِّنات الأدوات المُسبقة أجهزة متطورة تُسهّل عملية إعداد الأدوات، حيث تتيح للمشغلين قياس أبعاد الأدوات وضبطها خارج المخرطة، مما يوفر الوقت ويحسّن الدقة. تستخدم هذه الأنظمة تقنية بصرية أو ليزرية لقياس طول الأداة وقطرها وهندستها بدقة، مما يضمن وضعها الصحيح قبل التركيب. لاستخدام جهاز ضبط مسبق، ضع الأداة في حامل الجهاز، وأدخل المعلمات المطلوبة (مثل إزاحة الأداة أو ارتفاعها)، ثم سجّل القياسات لنقلها إلى المخرطة. عمود الأداة أو نظام التحكم CNC. تُعد أجهزة الضبط المسبق ذات قيمة خاصة لـ عمل عالي الدقة أو عند تغيير الأدوات بشكل متكرر، حيث تقلل من أخطاء الإعداد ووقت التوقف. على الرغم من شيوعها في مخرطات CNC، يمكن لمشغلي المخرطة اليدوية الاستفادة من أجهزة الضبط المسبق المحمولة لتحسين القدرة على التكرار والتناسق في إعداد الأدوات.

الفرجار و ميكرومتر أدوات دقيقة أساسية لقياس أبعاد قطعة العمل الآلية لضمان مطابقتها للمواصفات. الفرجار، المتوفر بأنواع مختلفة: الفرجار الرقمي، أو الفرجار الرقمي، أو الفرجار الرقمي، متعدد الاستخدامات لقياس الأقطار الخارجية ، وأقطار داخلية، وأعماق، بدقة تتراوح عادةً في حدود 0.001 بوصة (0.02 مم). وهي مثالية للفحوصات السريعة أثناء التشغيل. توفر الميكرومترات دقة أعلى، غالبًا تصل إلى 0.0001 بوصة (0.002 مم)، وتُستخدم للقياسات الدقيقة مثل الأقطار الخارجية أو سُمك. لاستخدام هذه الأدوات، تأكد من معايرتها، وتعامل معها برفق لتجنب تلفها، وقم بقياسات متعددة في نقاط مختلفة للتأكد من اتساقها. نظف سطح قطعة العمل والأداة قبل القياس لتجنب الأخطاء الناتجة عن الشوائب أو الزيوت.

تقييم تشطيب السطح يُعدّ صقل قطعة العمل أمرًا بالغ الأهمية لضمان استيفائها للمتطلبات الوظيفية والجمالية، مثل نعومة أسطح المحامل أو تماسك الأجزاء المُخدّدة. يمكن تقييم تشطيب السطح بصريًا أو باستخدام أدوات مثل جهاز اختبار خشونة السطح ، الذي يقيس معاملات مثل Ra (متوسط الخشونة) بالميكروبوصة أو الميكرومتر. بصريًا، ابحث عن علامات أداة موحدة، وغياب الخدوش، أو علامات الاحتكاك، وقارن السطح بـ مقارنة تشطيب السطح إذا كان متاحًا. تشمل العوامل المؤثرة على التشطيب ما يلي: حدة الأداة ، معدل التغذية وسرعة القطع —عادةً ما تُنتج معدلات تغذية منخفضة وأدوات حادة أسطحًا أكثر نعومة. إذا لم تكن التشطيبات النهائية مناسبة، فاضبط معايير التشغيل أو قم بتمرير تشطيب خفيف لتحسين الجودة.

التحقق من التسامح يضمن أن تقع أبعاد قطعة العمل ضمن النطاق المقبول المحدد في التصميم، وهو أمر بالغ الأهمية للأجزاء التي يجب أن تتوافق أو تعمل مع أجزاء أخرى. عادةً ما تُعبر التفاوتات عن نطاق زائد/ناقص (مثل ±0.005 بوصة). استخدم الفرجار ، ميكرومتر أو أدوات أكثر دقة مثل مقاييس الذهاب/عدم الذهاب للتحقق من الأبعاد وفقًا للمخطط. قِس نقاطًا متعددة، خاصةً على الأسطح الأسطوانية، لمراعاة أي تناقص أو عدم استدارة محتملة. إذا كان أحد الأبعاد خارج نطاق التسامح، فقيّم إمكانية تصحيحه بآلات إضافية أو إذا كانت قطعة العمل خردة. الصيانة ظروف تشغيل متسقة وتساعد عوامل مثل الإعداد المناسب للأداة وسرعة المغزل في تحقيق التفاوتات، كما تضمن المعايرة المنتظمة لأدوات القياس الحصول على نتائج موثوقة.

تتضمن عملية قطع الخيوط على المخرطة إنشاء أخاديد حلزونية، تُعرف باسم خيوط ، والتي يمكن أن تكون داخلي (داخل حفرة، مثل الجوز) أو خارجي (على سطح أسطواني، مثل البرغي). تُقطع الخيوط الخارجية على القطر الخارجي لقطعة العمل باستخدام أداة خيط تُشكل المادة أثناء دورانها، مما يتطلب محاذاة دقيقة للأداة لضمان ثبات زاوية الخيط. تُقطع الخيوط الداخلية داخل ثقب مُثقب مسبقًا باستخدام أداة خيط أصغر أو صنبور، مما يتطلب غالبًا شريط ممل للتحضير الأولي للثقب. عادةً ما يكون التثبيت الخارجي أسهل في الإعداد والفحص، بينما يتطلب التثبيت الداخلي تنظيفًا دقيقًا للأداة وتفريغًا للشظايا لتجنب الالتصاق. يتطلب كلاهما دقة سرعة المغزل و مزامنة التغذية لتتناسب مع درجة انحناء الخيط، مما يضمن خيوطًا وظيفية ودقيقة.

يتطلب قطع الخيوط متخصصين أدوات الخيط وحسابات دقيقة لتحقيق مواصفات الخيوط المطلوبة. الأداة الأساسية هي أداة الترابط ذات النقطة الواحدة ، يُصقل بزاوية محددة (مثلاً، ٦٠ درجة للخيوط الموحدة أو المترية) ليتناسب مع شكل الخيط. بالنسبة للخيوط الداخلية، يمكن استخدام أداة خيط مثبتة على قضيب ثقب أو صنبور. لحساب الخيط، حدد يقذف (المسافة بين الخيوط، على سبيل المثال، 1 مم أو 20 خيطًا لكل بوصة) و القطر الرئيسي (القطر الخارجي للخيوط الخارجية، وقطر الفتحة للخيوط الداخلية). استخدم المخرطة برغي الرصاص وعلبة تروس لضبط معدل التغذية بما يتناسب مع الميل، وغالبًا ما يُسترشد ذلك بمخطط خيط المخرطة. على سبيل المثال، لقطع خيط ميله 1 مم، يُشغّل برغي التوجيه لتحريك الأداة بمقدار 1 مم لكل دورة لقطعة العمل. تُعد الحسابات الدقيقة وإعداد الأداة أمرًا بالغ الأهمية لتجنب عدم تطابق الخيوط أو وجود عيوب فيها.

تحقيق خيوط دقيقة يتطلب تقنية دقيقة واهتمامًا بالتفاصيل لإنتاج خيوط عملية ودقيقة. احرص دائمًا على محاذاة أداة الخيط بدقة باستخدام مقياس الخيط لضمان الزاوية والعمودية الصحيحة لقطعة العمل. ابدأ بقطع سطحي (0.005-0.010 بوصة لكل تمريرة) لتقليل إجهاد الأداة وتحسين الدقة، مع تعميق الخيط تدريجيًا مع التحقق من التقدم باستخدام مقياس الخيط أو جزء التزاوج. استخدم كمية قليلة سرعات المغزل (على سبيل المثال، 50-100 دورة في الدقيقة) للحفاظ على التحكم ومنع اهتزاز الأداة، وتطبيق سائل القطع لتزييت وتبريد الأداة، خاصةً للمواد الصلبة. شغّل ذراع نصف صامولة المخرطة باستمرار عند نفس النقطة باستخدام مؤشر قرص الخيط لضمان اتباع الأداة لنفس المسار في كل تمريرة. وأخيرًا، نظّف الرقائق باستمرار لتجنب الانسداد، وخاصةً للخيوط الداخلية، وتحقق من الخيط النهائي باستخدام مقياس الذهاب/عدم الذهاب لضمان الجودة.

الثرثرة والاهتزاز مشاكل شائعة في عمليات المخرطة، تظهر على شكل ضوضاء أو علامات غير مرغوب فيها على قطعة العمل، غالبًا بسبب عدم استقرار التركيب. قد تنتج هذه المشاكل عن قطعة عمل غير متوازنة فكّ المخرطة مفكوك، أو بروز زائد للأداة. لإصلاح الاهتزاز، تأكد أولًا من تثبيت قطعة العمل بإحكام وتوازنها باستخدام مؤشر الاتصال للتحقق من وجود أي تسرب. شد جميع المكونات، بما في ذلك عمود الأداة وذيل المخرطة، للتخلص من الارتخاء. قلل من بروز الأداة عن طريق وضعها أقرب إلى حاملها، وخفض سرعة المغزل أو معدل تغذية لتقليل قوى القطع. إذا استمر الاهتزاز، افحص المخرطة. السرير والطرق من أجل تجنب التآكل أو سوء المحاذاة، فكر في استخدام أداة أثقل أو تقنيات التخميد، مثل إضافة وزن إلى قطعة العمل، لتثبيت الإعداد.

تآكل الأدوات يحدث عندما تصبح حافة أداة القطع باهتة أو متشققة، مما يؤدي إلى تشطيبات سطحية رديئة، وزيادة قوى القطع، واحتمال تلف قطعة العمل. تشمل الأسباب الشائعة الإفراط في سرعات القطع ، معدلات تغذية غير مناسبة، أو تشغيل المواد الصلبة بدون معدات كافية سائل القطع لمعالجة تآكل الأداة، افحصها بانتظام بحثًا عن علامات البهتان أو التشقق أو تشقق الحواف، باستخدام عدسة مكبرة إذا لزم الأمر. قلل التآكل باختيار الأداة المناسبة. مادة الأداة —على سبيل المثال، الكربيد للمواد الصلبة —والالتزام بالسرعات والتغذية الموصى بها لمادة قطعة العمل. استخدم سائل القطع بانتظام لتبديد الحرارة وتزييت الأداة. في حال وجود تآكل كبير، أعد طحن الأداة لاستعادة حافتها أو استبدلها، واضبط معايير التشغيل لمنع تكرار ذلك، مما يضمن عمرًا أطول. عمر الأداة .

عدم دقة الأبعاد يحدث ذلك عندما تنحرف قطعة العمل المُشَغَّلة عن الأبعاد المحددة، غالبًا بسبب سوء الإعداد، أو عطل في الأدوات، أو تآكل الآلة. تشمل الأسباب الشائعة: ذيل غير محاذي ارتفاع أداة غير صحيح، أو تمدد حراري لقطعة العمل. لإصلاح ذلك، تحقق من محاذاة الأدوات والارتفاع باستخدام مقياس المركز أو مؤشر الاتصال تأكد من أن الأداة على خط مركز المغزل. تحقق من محاذاة ذيل المخرطة باستخدام قضيب اختبار لمنع التدرج. قس قطعة العمل بشكل متكرر باستخدام الفرجار أو ميكرومتر أثناء التشغيل الآلي للكشف عن الانحرافات مبكرًا. عوض التمدد الحراري بترك قطعة العمل تبرد قبل القياسات النهائية. إذا استمرت الأخطاء، فافحص مخرطة برغي الرصاص و طرق للتآكل، ومعايرة الجهاز لاستعادته دقة .

عادي الفحوصات اليومية والأسبوعية ضرورية للحفاظ على المخرطة في حالة مثالية، وضمان أمان و دقة أثناء التشغيل. يوميًا، قبل بدء تشغيل المخرطة، افحص المكونات السائبة مثل البراغي أو فكي المخرطة أو عمود الأداة، وشدها حسب الحاجة. تحقق مستويات التزييت في رأس الأسطوانة، والعربة، وذيل الأسطوانة، مع إضافة الزيت أو الشحم الموصى به من قبل الشركة المصنعة. تأكد من توقف طارئ أداء العمل والتأكد من خلو منطقة العمل من أي حطام. قم بإجراء فحص أعمق أسبوعيًا، مع فحص الأحزمة والتروس بحثًا عن أي تآكل، والتحقق من محامل المغزل للضوضاء غير العادية، والتأكد من محاذاة ذيل المخرطة وعربتها. وثّق أي مشاكل وعالجها فورًا لتجنب التوقف والحفاظ على المخرطة. الموثوقية على المدى الطويل .

الحفاظ على نظام التبريد يعد أمرًا بالغ الأهمية بالنسبة للمخرطات المجهزة بمضخات سائل التبريد، حيث يعمل على إطالة عمر عمر الأداة ويحسن تشطيب السطح عن طريق تقليل الحرارة والاحتكاك. تحقق يوميًا من مستوى سائل التبريد في الخزان، وأضف سائل التبريد المناسب (مثل زيت قابل للذوبان في الماء أو سائل صناعي) وفقًا لما تحدده الشركة المصنعة. افحص سائل التبريد بحثًا عن أي تلوث، مثل شظايا معدنية أو نمو بكتيري، قد يؤدي إلى انسداد الفوهات أو تدهور الأداء، واستبدله إذا كان عكرًا أو كريه الرائحة. نظفه أسبوعيًا. خزان سائل التبريد ومرشحات لإزالة الرواسب، وتنظيف النظام دوريًا لمنع تراكمها. تأكد من أن فوهات توصيل سائل التبريد خالية من العوائق وموجهة بشكل صحيح نحو منطقة القطع لتحقيق أقصى استفادة. كفاءة التبريد ومنع تآكل مكونات المخرطة.

تنظيف سرير و برغي الرصاص من الضروري الحفاظ على المخرطة دقة لضمان سلاسة التشغيل، حيث أن الشوائب أو سائل التبريد الجاف قد يسببان التآكل أو الالتصاق. بعد كل استخدام، أزل الرقائق المعدنية والغبار وبقايا سائل التبريد من سطح السرير. طرق باستخدام فرشاة ناعمة أو هواء مضغوط، مع الحرص على عدم خدش الأسطح المصقولة. امسح السطح بقطعة قماش نظيفة وخالية من الوبر مبللة بمذيب خفيف أو زيت ماكينة لإزالة الأوساخ العنيدة، ثم ضع طبقة رقيقة من زيت الطريق لمنع الصدأ وضمان سلاسة حركة العربة. بالنسبة لبرغي الرصاص المستخدم في عمليات التثبيت، نظّفه أسبوعيًا بفرشاة لإزالة الخدوش، وزيّته بزيت ماكينة خفيف لتقليل الاحتكاك. التنظيف والتزييت المنتظمان لهذه المكونات يمنعان التآكل المبكر والحفاظ عليها دقة التصنيع .

مخرطات CNC (التحكم الرقمي بالحاسوب) يختلف بشكل كبير عن مخرطات يدوية في تشغيلها ودقتها وقدراتها، مما يوفر أتمتة لمهام التشغيل المعقدة. تعتمد المخرطات اليدوية على مهارة المشغل للتحكم مسار الأداة ، وسرعة المغزل، ومعدل التغذية باستخدام عجلات يدوية ورافعات، مما يجعلها مناسبة للأجزاء البسيطة والمفردة، ولكنها عرضة للخطأ البشري. في المقابل، تستخدم مخرطات CNC برامج الكمبيوتر للتحكم بدقة في حركات الأدوات ومعلمات التشغيل، مما يتيح تحقيق نتائج عالية القدرة على التكرار وإنتاج أشكال هندسية معقدة، مثل المنحنيات أو الخيوط المعقدة، مع الحد الأدنى من تدخل المشغل. مخرطات CNC أسرع وأكثر كفاءة إنتاج بكميات كبيرة ولكنها تتطلب معرفة بالبرمجة وتكاليف أولية أعلى، في حين أن المخرطة اليدوية أكثر سهولة في الوصول إليها للمبتدئين والمشاريع الصغيرة.

رمز G هي لغة البرمجة المُستخدمة للتحكم في مخرطات CNC، وتتكون من أوامر تُحدد حركات الأدوات وسرعاتها وعملياتها. تتضمن أوامر G-code الأساسية: جي 00 للتحديد السريع للموضع (تحريك الأداة بسرعة إلى مكان ما دون قطع)، جي01 للتدخل الخطي (القطع في خط مستقيم بمعدل تغذية محدد)، و G02/G03 للتدخل الدائري (قطع أقواس باتجاه عقارب الساعة أو عكس اتجاه عقارب الساعة). رموز أساسية أخرى هي م03 لبدء المغزل (الدوران في اتجاه عقارب الساعة)، م05 لإيقافه، و ف لضبط معدل التغذية (على سبيل المثال، F0.01 لـ 0.01 بوصة لكل دورة). يتيح فهم هذه الأوامر للمشغلين إنشاء برامج للعمليات الأساسية مثل تحول ، مواجهة ، أو الخيط . تأكد دائمًا من برامج G-code باستخدام جهاز محاكاة لمنع الاصطدامات أو الأخطاء قبل تشغيلها على المخرطة.

ال سير عمل البرمجة تتضمن مخرطة CNC عدة خطوات لتحويل تصميم القطعة إلى مكون آلي. ابدأ بإنشاء رسم CAD (التصميم بمساعدة الحاسوب) للقطعة، مع تحديد الأبعاد والتفاوتات. حوّل الرسم إلى برنامج كام (التصنيع بمساعدة الحاسوب) لتوليد كود G، الذي يحدد مسارات الأدوات والسرعات والتغذية بناءً على مادة قطعة العمل والأدوات. بعد ذلك، أدخل كود G في مخرطة CNC. لوحة التحكم أو قم بتحميله عبر برنامج. قبل التشغيل، قم بإجراء تشغيل تجريبي أو محاكاة للتحقق من البرنامج، والتحقق من وجود أخطاء مثل تصادم الأدوات أو المسارات غير الصحيحة. جهّز قطعة العمل والأدوات كما تفعل مع المخرطة اليدوية، ثم شغّل البرنامج، وراقب العملية بحثًا عن أي مشاكل. بعد التشغيل، افحص القطعة باستخدام الفرجار أو ميكرومتر لضمان استيفائه للمواصفات، وصقل البرنامج إذا لزم الأمر دقة والكفاءة.

اختيار الصحيح مواد التدريب من الضروري للمبتدئين بناء الثقة وتطوير مهاراتهم في استخدام المخرطة دون المخاطرة بتلف الأدوات أو الآلة. ابدأ بـ مواد ناعمة قابلة للتصنيع مثل الألومنيوم والنحاس والفولاذ الصلب، وهي مواد سهلة القطع ومتسامحة مقارنةً بالمواد الصلبة كالفولاذ المقاوم للصدأ. لمزيد من الأمان، ضع في اعتبارك بلاستيك (على سبيل المثال، ديلرين أو النايلون) أو الخشب اللين ، والتي تتطلب قوة قطع أقل وتُنتج شظايا قابلة للمعالجة. تجنب المواد الهشة أو الكاشطة في البداية، لأنها قد تُسرّع تآكل الأدوات أو تُسبب نتائج غير متوقعة. استخرج مواد التدريب من مخزون صغير ومستدير (على سبيل المثال، 1-2 بوصة في القطر) لتبسيط عملية التثبيت وتقليل وقت الإعداد، والتأكد دائمًا من خلو المادة من العيوب مثل الشقوق لمنع حدوث مشكلات أثناء التشغيل.

المشاركة في أشياء بسيطة أفكار المشاريع يساعد المبتدئين على تطبيق تقنيات الخراطة أثناء صنع قطع فنية أو زخرفية، مما يجعل التعلم ممتعًا وعمليًا. ابدأ بمشاريع بسيطة مثل تحويل قلم أسطواني فارغ ، الذي يعلم تحول و مواجهة مع أنها تتطلب الحد الأدنى من الدقة. التقدم إلى رأس مطرقة نحاسية مع إضافة نقش للقبضة وحفر لتثبيت المقبض. لمشروع أكثر تقدمًا، جرب صنع سدادة زجاجة فولاذية ، والذي يتضمن الخيط والتدريج. هذه المشاريع تبني المهارات في إعداد الأداة ، القياس ، و تشطيب السطح مع تحقيق نتائج ملموسة. اختر مشاريع تتناسب مع مستوى مهارتك، وخطط دائمًا لتسلسل العمليات (مثلًا: المواجهة قبل الدوران) لضمان دقة والسلامة.

الوصول إلى الجودة مصادر التعلم يُسرّع تطوير المهارات ويُعمّق فهم عمليات المخرطة للمبتدئين. ابدأ بـ دروس تعليمية عبر الإنترنت ومنصات الفيديو مثل YouTube، حيث يوضح عمال الماكينات ذوو الخبرة تقنيات مثل إعداد الأدوات، والترابط، وممارسات السلامة —ابحث عن القنوات التي يديرها مبدعون أو مدارس مهنية ذات سمعة طيبة. كتب مثل كتاب "كيفية تشغيل مخرطة" من ساوث بيند لاث أو "دليل الآلات"، يقدمان إرشادات مفصلة وموثوقة حول عمليات المخرطة ومبادئ التشغيل. انضم إلينا المنتديات على الإنترنت أو مجتمعات، مثل r/Machinists أو Practical Machinist على Reddit، لطرح الأسئلة ومشاركة الخبرات مع الهواة والمحترفين الآخرين. كليات المجتمع غالبًا ما تقدم مساحات العمل أو ورش العمل دورات تدريبية عملية على المخرطة، مع توفير تدريب مُشرف وإمكانية الوصول إلى المعدات. استكشف هذه الموارد باستمرار لبناء أساس متين في إتقان المخرطة .

قد يبدو تعلم تشغيل المخرطة أمرًا شاقًا في البداية، لكن بمجرد فهمك للأساسيات، ستصبح مهارةً مُجزيةً ومُحفزةً للغاية. من تشكيل المواد الخام إلى قطعٍ مفيدة إلى تحسين دقتك وتقنيتك، يفتح العمل على المخرطة آفاقًا واسعةً من الإبداع والحرفية.

سواءً كنت طالبًا أو هاويًا أو ميكانيكيًا مبتدئًا، فإن أفضل طريقة للتعلم هي الممارسة. ابدأ بالمواد اللينة، وتدرب على مشاريع بسيطة، ثم تحدى نفسك تدريجيًا بعمليات معقدة. الأخطاء واردة. —هذا جزء من عملية التعلم. استمر في المحاولة، وسرعان ما ستتمكن من تشغيل مخرطتك بثقة كالمحترفين.

اكتشف أفضل 10 مصنعي آلات VMC عالميًا لعام 2025. قارن بين العلامات التجارية الرائدة من حيث الابتكار والموثوقية والقيمة للعثور على مركز التصنيع الرأسي المثالي لك.

هل تواجه صعوبة في تشغيل ماكينات CNC للألمنيوم؟ اكتشف أفضل ماكينة CNC للألمنيوم لزيادة الدقة وتقليل النفايات وتسريع الإنتاج بحلول عام ٢٠٢٥!

الدليل الشامل لعام ٢٠٢٥ لآلات CNC للألمنيوم: الدرجات، الأنواع، أفضل الخيارات، استكشاف الأخطاء وإصلاحها، والمزيد. اختر الأفضل مع Leadcnc!

اكتشف الدليل الشامل لعام 2025 لآلات قطع الألومنيوم CNC —تغطية الأنواع والميزات والتقنيات والبرامج والتكلفة ونصائح الخبراء للحصول على نتائج خالية من العيوب.