هل تعاني من مشكلة ضيق سعة الأبواب والنوافذ المصنوعة من الألومنيوم؟

→الخط الذكي يعمل على مدار الساعة طوال أيام الأسبوع

1. لماذا يواجه إنتاج الأبواب والنوافذ المصنوعة من الألومنيوم اختناقات في الطاقة الإنتاجية؟

1.1 التكنولوجيا القديمة مقابل الطلب المتزايد

- 6.2% نمو سنوي

في مجال البناء (2023) يدفع الطلب على نوافذ الألومنيوم، ولكن

60% من المصانع

لا تزال تستخدم خطوطًا شبه آلية من العقد الأول من القرن الحادي والعشرين.

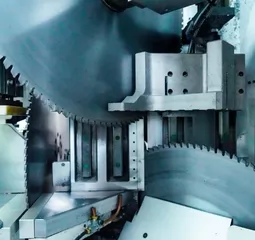

- الآلات القديمة

(على سبيل المثال، أدوات القطع في التسعينيات) تعمل في

25% من السرعة

من الخطوط الحديثة الممكّنة بتقنية إنترنت الأشياء، مع

15% من وقت التوقف

بسبب الأعطال.

1.2 عمليات سير العمل اليدوية تؤدي إلى استنزاف الأرباح

- الأخطاء البشرية

التكلفة

8-12% من الإيرادات

(ديلويت):

- عيوب اللحام اليدوي →

معدلات الرفض 12٪

(مقابل 2% مع الروبوتات).

- فجوات القياس ±1.5 مم →

15-20% من نفايات المواد.

- أزمة العمل:

23% من المصانع تفتقر إلى العمال المهرة للقيام بالمهام الدقيقة.

1.3 سلاسل التوريد الهشة

-

تقلبات أسعار الألومنيوم

(+42% على أساس سنوي) و

تأخيرات تتراوح من 8 إلى 12 أسبوعًا

لأجزاء رئيسية (على سبيل المثال، الفواصل الحرارية) تجميد الإنتاج.

- 70% من الموردين الآسيويين

الاعتماد على 1-2 مصاهر؛ انقطاع الطاقة أو عمليات التدقيق تؤدي إلى نقص في الطاقة.

2. الفوائد الرئيسية لخطوط الإنتاج الذكية على مدار الساعة طوال أيام الأسبوع لتصنيع الألومنيوم

2.1 زيادة الإنتاجية بنسبة 300%: بيانات حالة من قادة الصناعة

خطوط آلية مع جدولة تعتمد على الذكاء الاصطناعي تعمل على تقليل وقت الخمول وتعظيم الإنتاج:

- الشركة المصنعة الألمانية AluTech

تم تحقيقه

4200 وحدة/يوم

مقابل 1400 مع الأنظمة القديمة، مما أدى إلى خفض تكاليف الوحدة بمقدار

38%

.

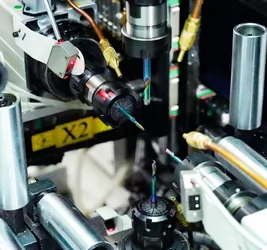

- القطع الآلي باستخدام الحاسب الآلي

يقلل وقت الدورة من 90 ثانية إلى 22 ثانية لكل إطار نافذة (بيانات ABB Robotics).

2.2 تقليل هدر الطاقة من خلال الصيانة التنبؤية

تعمل أجهزة استشعار إنترنت الأشياء على تحسين استخدام الطاقة ومنع الهدر:

- التصوير الحراري

يكتشف الأحمال الزائدة للمحرك في الوقت الفعلي، مما يقلل من استهلاك الكهرباء بنسبة

18%

(دراسة حالة شركة سيمنز).

- الصيانة التنبؤية المدعومة بالذكاء الاصطناعي

يقلل من الإصلاحات غير المخطط لها بمقدار

60%

، مما يوفر 120 ألف دولار سنويًا لشركة تصنيع أمريكية متوسطة الحجم.

2.3 عدم توقف التشغيل: تحقيق 99.9% من وقت التشغيل التشغيلي

يضمن التكرار المتكامل والتشخيص الذاتي الإنتاج دون انقطاع:

- روبوتات تبديل الأدوات تلقائيًا

التخلص من عمليات التحويل اليدوية، والحفاظ على فجوات انتقالية أقل من 10 ثوانٍ (نشر Fanuc في اليابان).

- المراقبة السحابية

يحل 95% من الأخطاء عن بعد، مما يقلل من وقت التوقف عن العمل

أقل من 4 ساعات/سنة

(تقرير روكويل أوتوميشن).

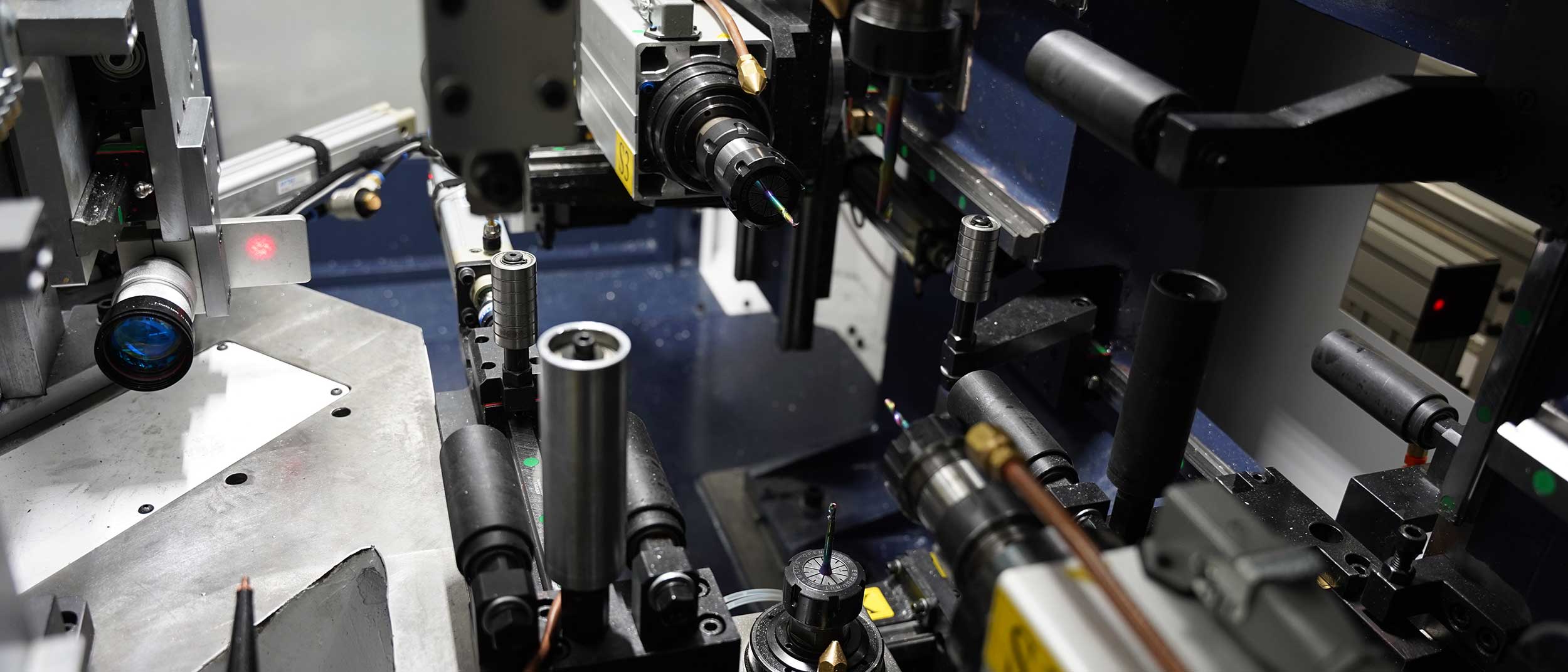

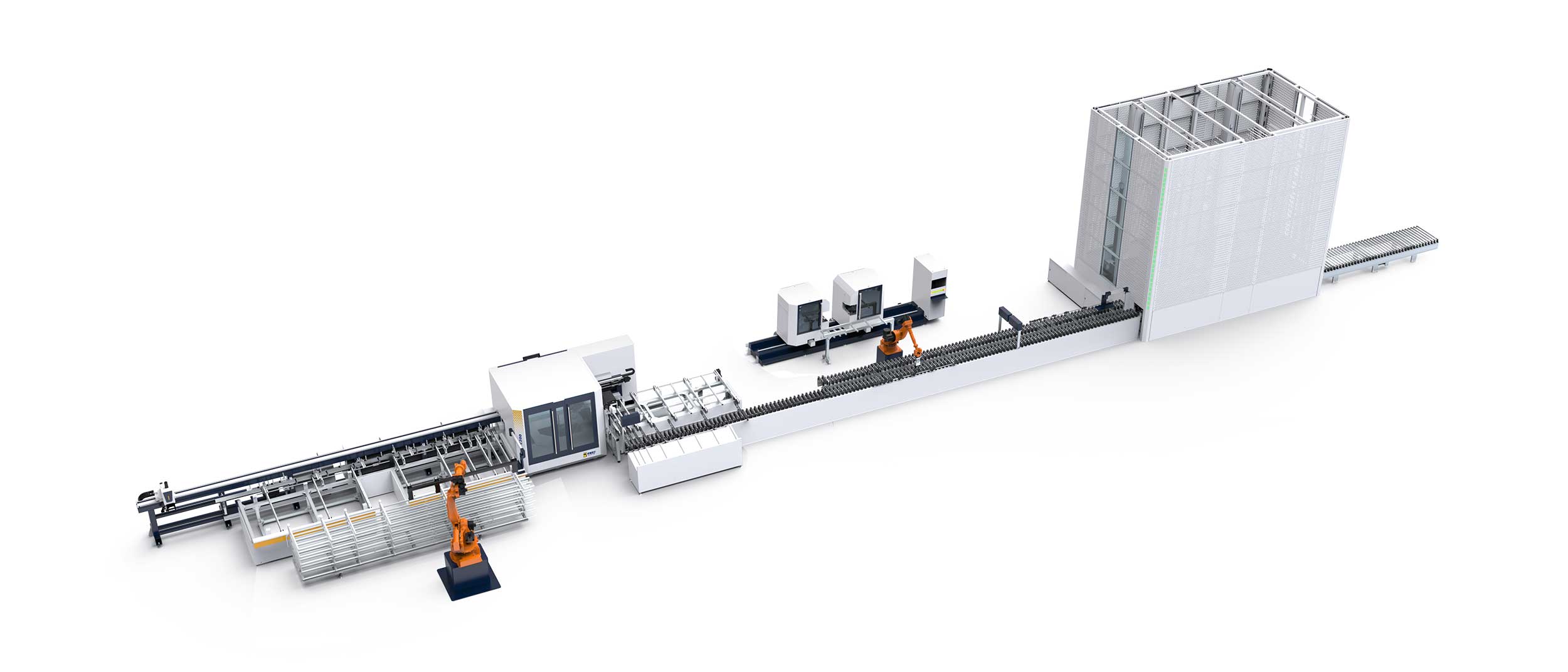

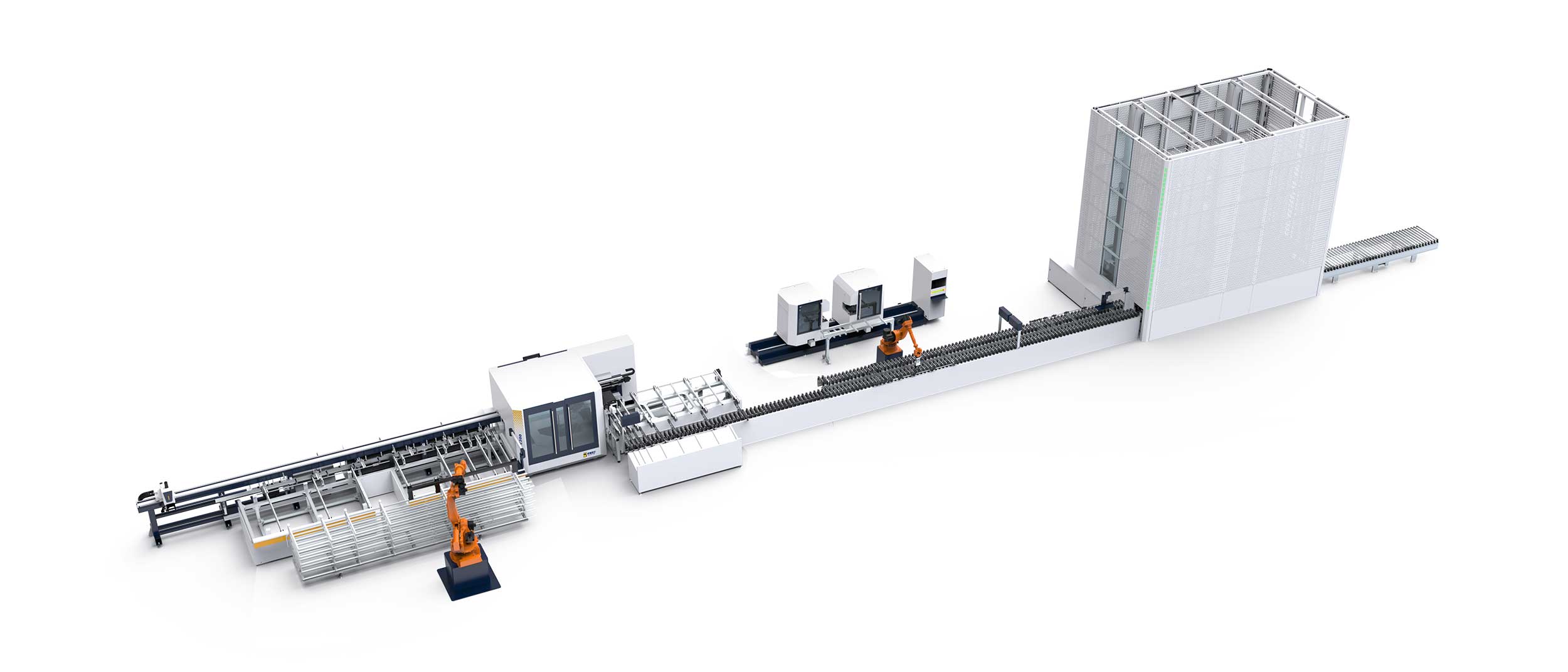

3. كيف يمكن لخط الإنتاج الذكي من LEADCNC العمل على مدار الساعة طوال أيام الأسبوع

يحقق خط الإنتاج الذكي لشركة LEADCNC كفاءةً واستقرارًا في التشغيل على مدار الساعة بفضل الأتمتة العالية والتكنولوجيا الذكية وتكامل الأنظمة. فيما يلي وصفٌ مُفصّل لمكوناته الأساسية وقدرات التكامل:

3.1 استيراد البيانات

استيراد بيانات الإنتاج

- إرساء البرامج، متصلاً ببرنامج تخطيط موارد المؤسسات؛

- يمكن استيرادها عبر الشبكة/قرص USB وفقًا لتنسيق طلب المواد؛

- يمكن إدخالها مباشرة يدويًا

3.2 الأتمتة العالية

- التعرف الذكي على بيانات الملف الشخصي (الارتفاع، سمك الجدار)

- الضبط الذكي لمعلمات المعالجة (سرعة التغذية، وموضع التغذية)

- توفير ما لا يقل عن 3 عمال ماهرين، مما يوفر حوالي 240 ألف تكلفة العمالة كل عام

3.3 إحصائيات القدرة الإنتاجية

- إحصائيات الإنتاج المكتملة

- إحصائيات حالة المعدات ووقت التشغيل

- يمكن التحكم في تاريخ التسليم في الوقت الحقيقي

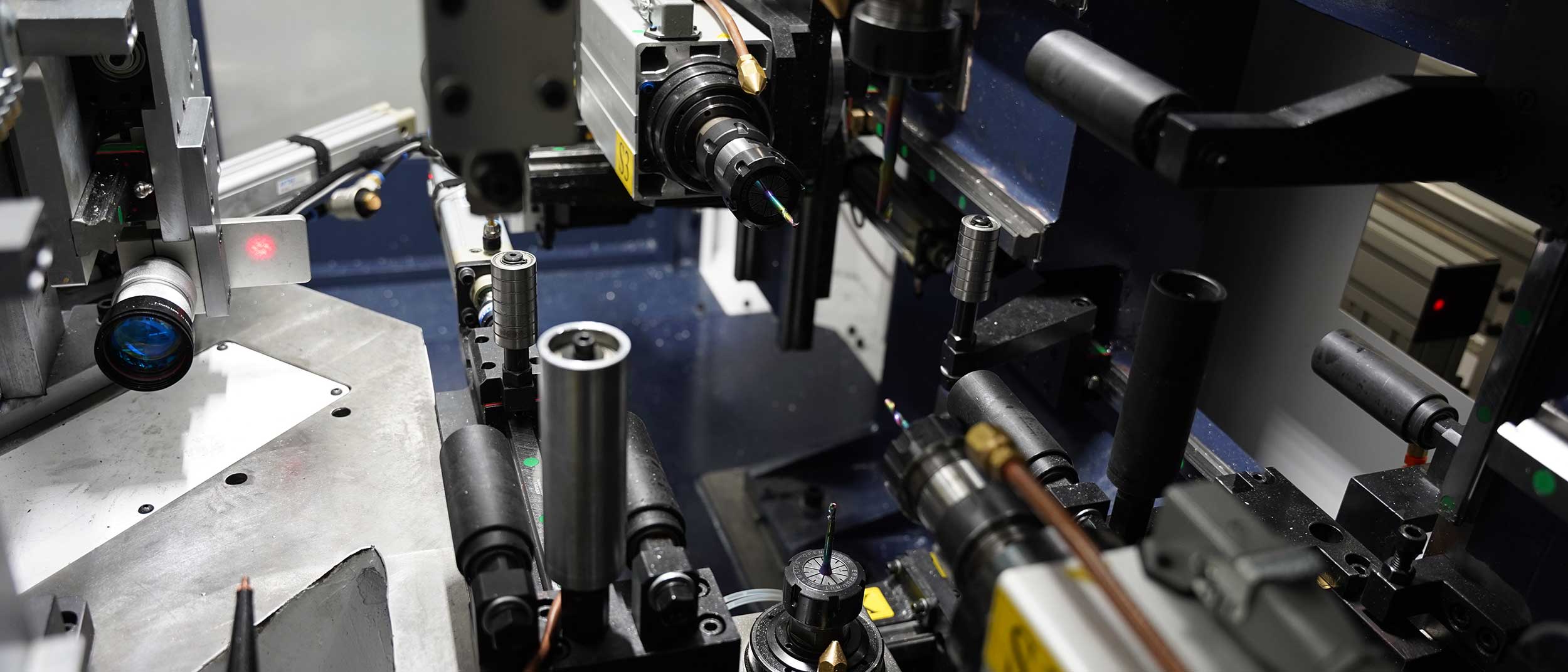

تم تصميم سلسلة S100 لأداء عمليات الحفر والطحن والنشر والطحن النهائي للمقاطع المصنوعة من الألومنيوم، وتعمل على تبسيط الإنتاج وتعزيز القدرة وتقليل تكاليف العمالة من خلال الأتمتة الكاملة.

960 قطعة/8 ساعات/عامل واحد

تضمن سلسلة S200 تنظيمًا دقيقًا لتدفق المواد، ومراقبة صارمة للجودة، وخفضًا في تكاليف العمالة والإدارة. كل ملف تعريف مُعلّم بملصق يتضمن المواصفات ورمز الاستجابة السريعة (QR) لسهولة التتبع.

1200 قطعة/8 ساعات/عامل واحد

4. يحل LEADCNC 10 نقاط ضعف في إنتاجك

تم اختصار التسليم

تم تقليص دورة الإنتاج من 25-45 يومًا إلى 7-12 يومًا، وتم زيادة الكفاءة بنسبة 300%

القوى العاملة المبسطة

يمكن للعاملين العاديين البدء بعد ساعتين من التدريب، مما يخفض حواجز العمل

ترقية الجودة

يحقق النظام الذكي عملية خالية من الأخطاء، مع معدل إنتاجية يبلغ 99.9%

تعزيز الكفاءة

زاد الإنتاج اليومي من 5 إلى 6

㎡إلى 8-10

㎡، نمو الكفاءة بنسبة 60٪

كفاءة المساحة

زيادة الإنتاج خمسة أضعاف لنفس المساحة، ليصل الإنتاج الشهري إلى 15000

㎡

تكاليف العمالة المرتفعة

انخفضت تكلفة العمالة لكل متر مربع من 58-98 يوان إلى حوالي 25-35 يوان

صورة المصنع

يؤدي إنتاج خط التجميع الذكي إلى التخلص من الفوضى في العمليات الداخلية وتحسين جودة المنتج

تطوير المشاريع

بناء المصانع الذكية سهل التكرار والإدارة، مما يعزز القدرة التنافسية

تكاليف التشغيل

انخفاض تكاليف التصنيع بنسبة 8% -10% مقارنة بالمصانع التقليدية

تحديات الاستثمار

إن بناء المصانع الذكية يعد أداة قوية لجذب الاستثمارات الناجحة

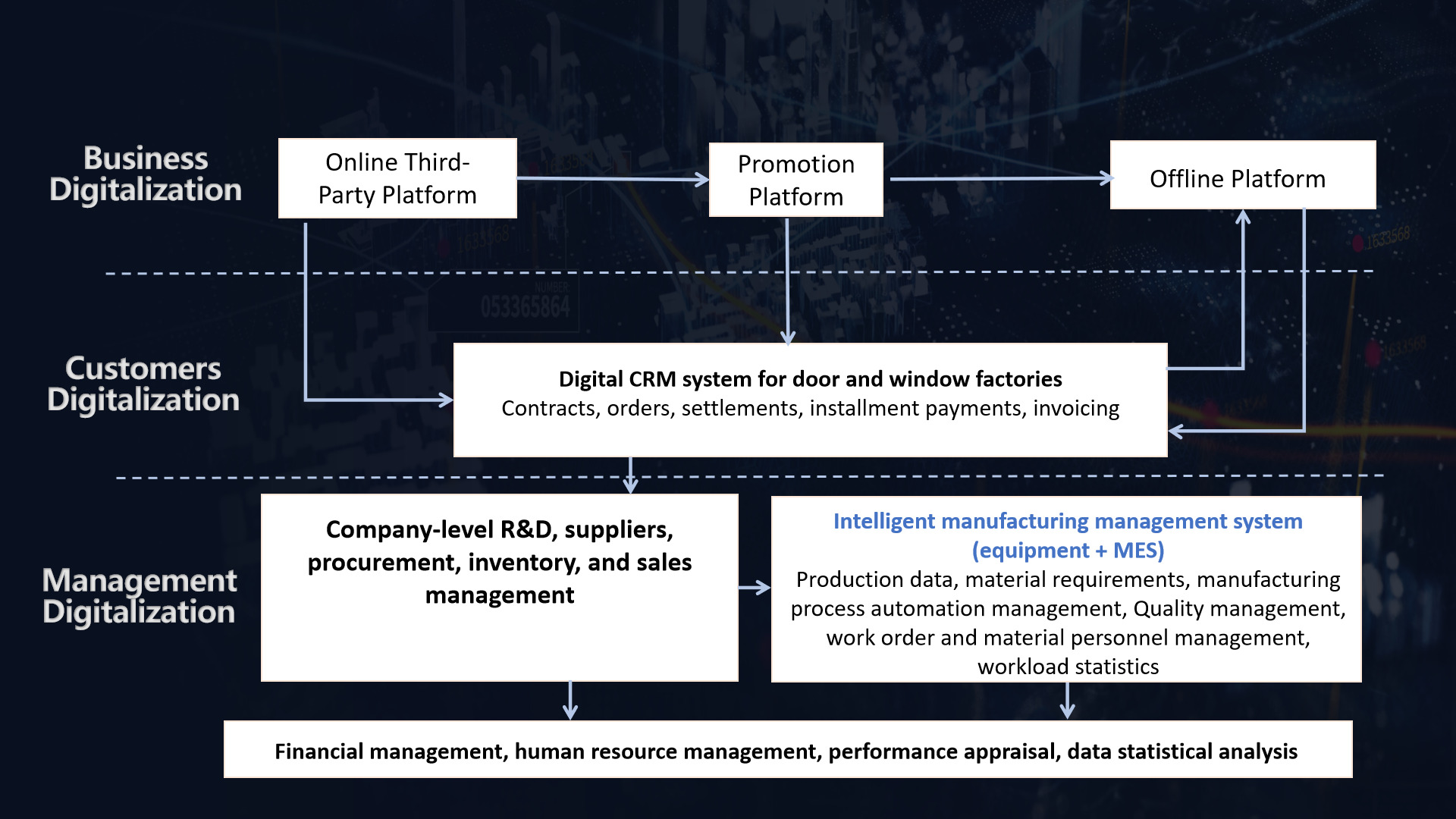

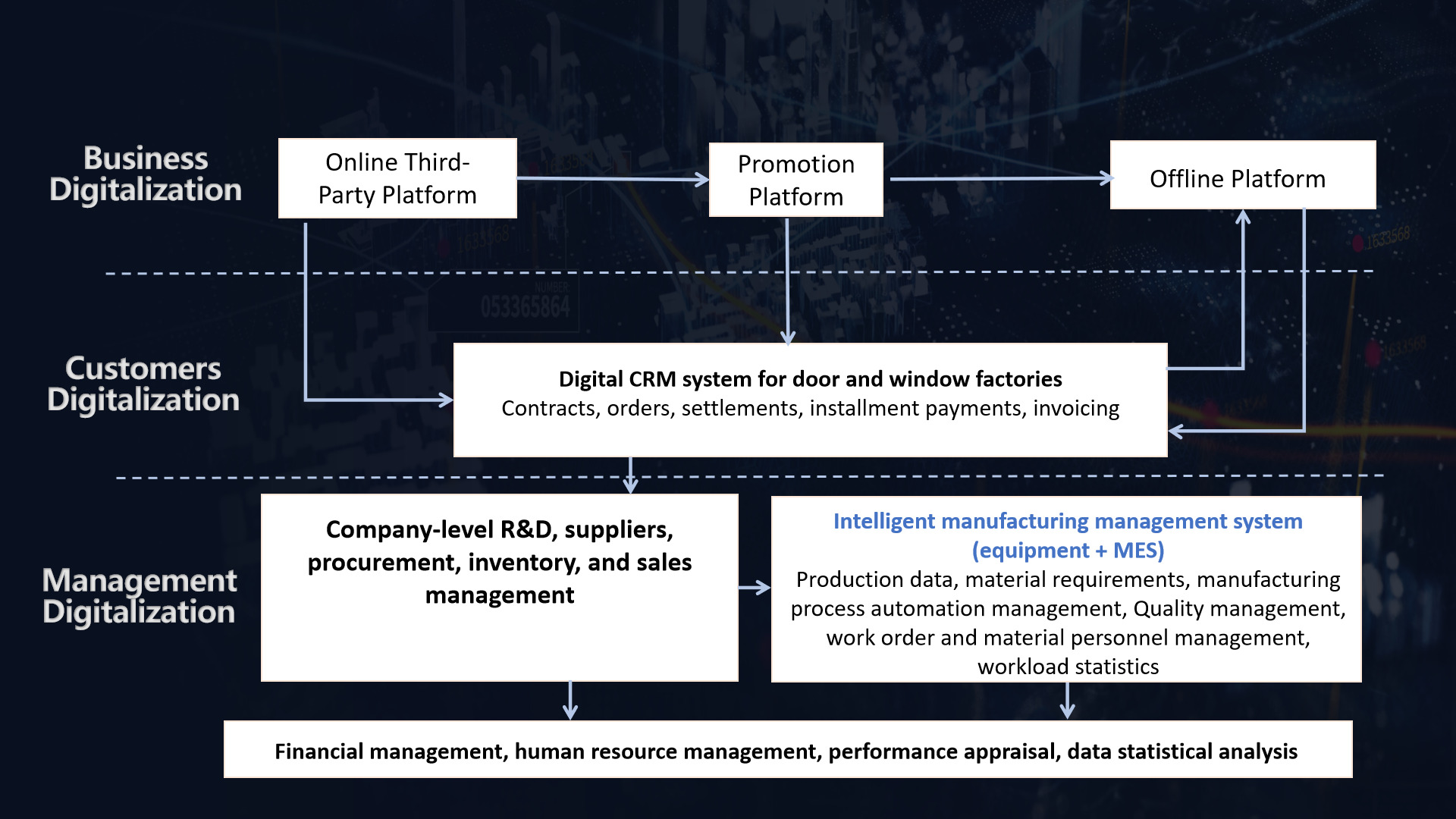

5. نموذج التحول الرقمي لمؤسسات الأبواب والنوافذ

6. النجاح في العالم الحقيقي: دراسة حالة لشركة تصنيع من الدرجة الأولى

باعتبارها واحدة من مراكز التصنيع الإقليمية الثمانية التي أنشأتها Xuge في الصين، تمتلك شركة Shanghai SMICK مصنعًا ذكيًا بمساحة 4000 متر مربع، ومجهزًا بخط إنتاج ذكي من Reid CNC للأبواب والنوافذ الصناعية 4.0، مما يوفر إنتاجًا وخدمة أكثر كفاءة لمنتجات الأبواب والنوافذ Xuge.

تم إعادة شراء أبواب ونوافذ Huangpai لمدة 4 سنوات متتالية من قبل شركة Reid CNC لعشرات الملايين من خطوط الإنتاج الذكية، مما يوفر ضمانًا لتسليم الجودة بكفاءة.

في 26 سبتمبر، تم تسليم 4 خطوط إنتاج ذكية للأبواب والنوافذ من سلسلة Reid CNC S بنجاح إلى مصنع SAYYAS في هاربين، مما يمثل بداية التعاون بين الجانبين مرة أخرى.